家具制造行业50+台AMR潜伏搬运机器人集群

2025-09-12 08:09:36

60

案例简介

本项目通过部署潜伏顶升AMR(自主移动机器人)形成厂区内的智慧物流体系,实现原料出库到产线、半成品车间转运、线边库物流搬运、成品出入库等作业流程,在厂区内全生产流程实现机器人自主搬运。

设备工艺

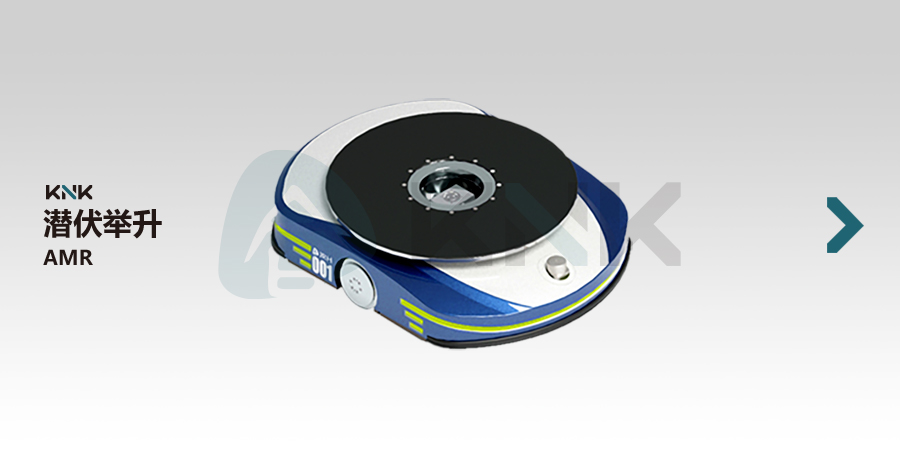

潜伏顶升AMR(FlexCarrier系列)

顶升搬运模式:采用隐藏式顶升机构,可快速潜入码垛机器人输出的托盘底部,顶升高度20-50mm(可调),适配标准欧式托盘及定制周转箱。

多机协同调度:基于动态交通管制算法,50+台AMR集群作业,路径实时优化,拥堵率降低80%。

环境适应性:通过激光SLAM+二维码融合导航,精度±5mm,适应地面轻微不平整或临时障碍物。

系统集成

RCS机器人智能调度平台:整合AMR任务分配作业节拍、缓存区库位状态,实现“出入库-搬运-存取”无缝衔接。

数据中台对接:与WNS/ERP系统联动,实时同步库存数据,支持生产计划动态调整。

升级挑战

原有流程效率瓶颈

人工搬运码垛后的周转箱耗时费力,高峰期易出现档口断货或缓存区爆仓。

人机混行安全隐患

传统AGV需固定路线,难以适应档口临时占道、人员频繁穿行的动态环境。

客户收益

效率跃升

AMR搬运效率提升60%,响应时间缩短至3分钟内。

成本优化

减少搬运人工投入70%,同时降低因人工失误导致的货损(年损耗减少90%以上)。

数据透明化

全流程作业数据可视化,AMR状态/原料/半成品/成品库存量实时可查,支持精益化决策。

关键词:潜伏顶升AMR、动态调度、RCS机器人控制、AMR机器人集群

适用场景:食品加工、冷链仓储、生鲜配送中心、医药包装等高频次搬运场景。

如需定制方案或获取技术白皮书,请联系客服获取专属咨询!